案例分析

010-64619688

大厦B座1617A

概述

一家南卡罗来纳铝电解厂用Auburn的除尘器袋漏检测仪取代光学设备,每年节约20万美元。

问题

在安装Auburn系统以前,本铝电解厂依靠光学设备及一只由七名技术人员组成的维护小组扫除每个单元板上的灰尘,然后用肉眼搜寻集尘袋的泄漏。在18000个处于工作的过滤布袋中,人工搜寻集尘袋泄漏是一个单调乏味的过程。直到破口直径大到几英寸并且地面上积上一层几英寸厚的尘土,泄漏才会被发现。清理要花费几个小时,生产过程被中断,并且需要专门的服装和防尘口罩。 劳动力成本超额,排放有超标的危险,而且技术人员被占用,不能满足更为重要的需求。

寻找解决方案

该铝厂开始对的微电荷(Tribo)粉尘监测设备及一台光学粉尘监测设备进行评估。评估的标准是确定哪一项技术更加可靠,能更快地检测出集尘袋泄漏以及定位泄漏,从而节省劳动时间。

该铝厂开始对的微电荷(Tribo)粉尘监测设备及一台光学粉尘监测设备进行评估。评估的标准是确定哪一项技术更加可靠,能更快地检测出集尘袋泄漏以及定位泄漏,从而节省劳动时间。

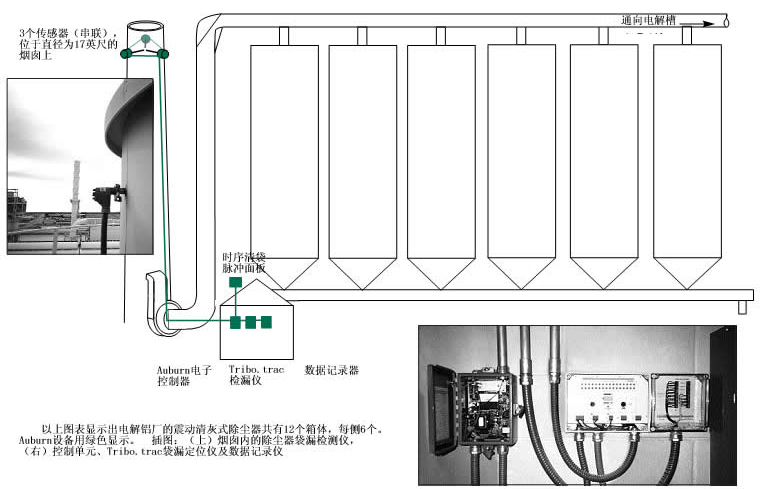

光学设备和Auburn的分体式传感器被同时安装在直径为17英尺的烟筒内。

安装完两种设备后,进行了受控条件下的测试:在3600个过滤袋中的某一个上戳直径为1/4英寸的孔。

电解槽空气污染控制系统由一个包括12个箱体的震动式集尘器组成,每个箱体内有300个集尘袋(8英寸直径x 22英尺),总织物过滤面积为165,000平方英尺。每个清袋周期大概需要50分钟依次震动12个箱体。

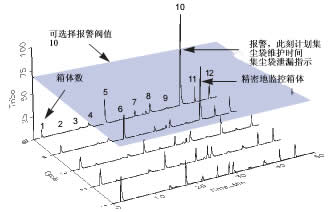

Auburn袋漏检测仪能在第一个清袋周期内,在17英尺烟囱中检测到从1/4英寸小孔泄漏出的微量粉尘,并且Tribo.trac袋漏定位仪能够确定10号箱体泄漏。

精密地监控箱体 0.005 mg/m3的测量精度,使Auburn除尘器袋漏检测仪能远在可粉尘排放变得可视之前检测出泄漏,以便及时采取措施,使最大限度地缩短清理时间。

解决方案

这一显著的效果促使电解铝厂在所有四组电解生产线上以及焙烘过程中安装Auburn系统。除了可以节省维护成本,简化维护过程,采用Auburn系统,也使该厂符合了的MACT和CAM第V章等排放标准。

这一显著的效果促使电解铝厂在所有四组电解生产线上以及焙烘过程中安装Auburn系统。除了可以节省维护成本,简化维护过程,采用Auburn系统,也使该厂符合了的MACT和CAM第V章等排放标准。

Auburn的满足了该电解铝厂当前的需要,并可随生产规模的扩大而扩展。在该电解铝厂增加除尘器或其他设备时,可在现有基础上增加另外的Tribo传感器,其他功能和网络化系统。

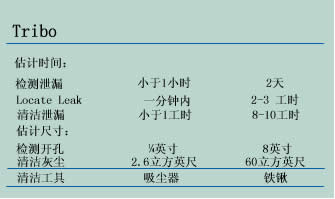

Tribo.trac检漏仪使维护小组只须检查300个集尘袋,而非3600个集尘袋,将泄漏定位时间缩短为几分钟。而光学设备两天内都未检测出泄漏,直到破损的直径从1/4英寸扩大为8英寸时,才发现泄漏。到这时,集尘袋泄漏的灰尘量已超过60立方英尺,清洁需10个工时,相比之下,在Auburn的系统发现破损时,积聚的灰尘只有2.6立方英尺。

Auburn的Tribo产品经过美国环保署检测,并被认定符合MACT和CAM第V章等排放标准。

Auburn为电解铝行业的解决方案

手机网站

手机网站 公众号

公众号